Patrząc na proces robotyzacji można wskazać kilka szczególnych miejsc z punktu widzenia ich doboru i eksploatacji. O ile same zadania mechaniczno-elektryczne są – jak to się mówi „do ogarnięcia” , to pozostałe pytania budzą często wątpliwości :

- Jak dobrać robota ?

- Jak identyfikować produkt czy element procesu ?

- Jak uchwycić narzędzie lub produkt ?

- Jak zorganizować przestrzeń roboczą ?

- Jak zapewnić bezpieczną pracę ?

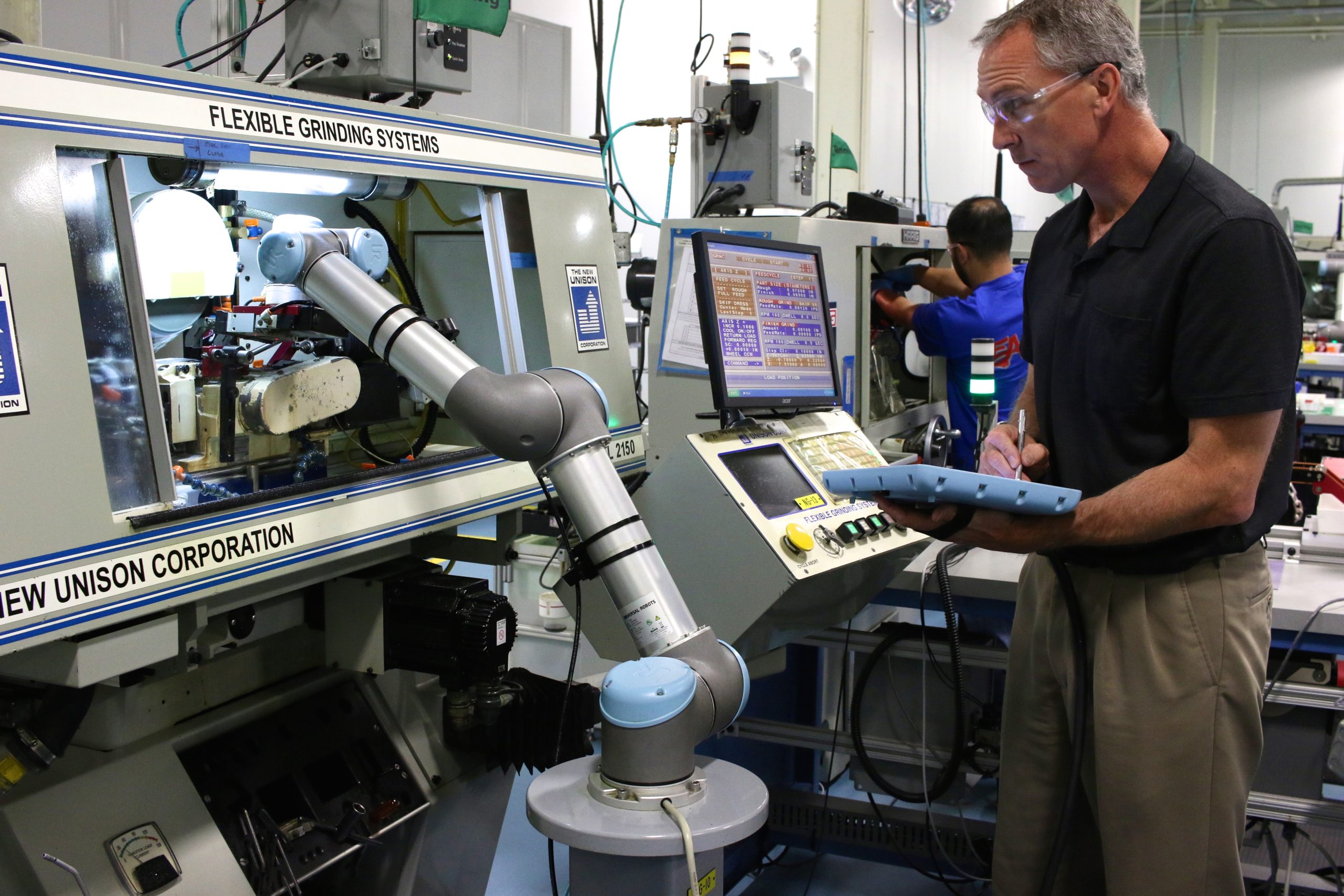

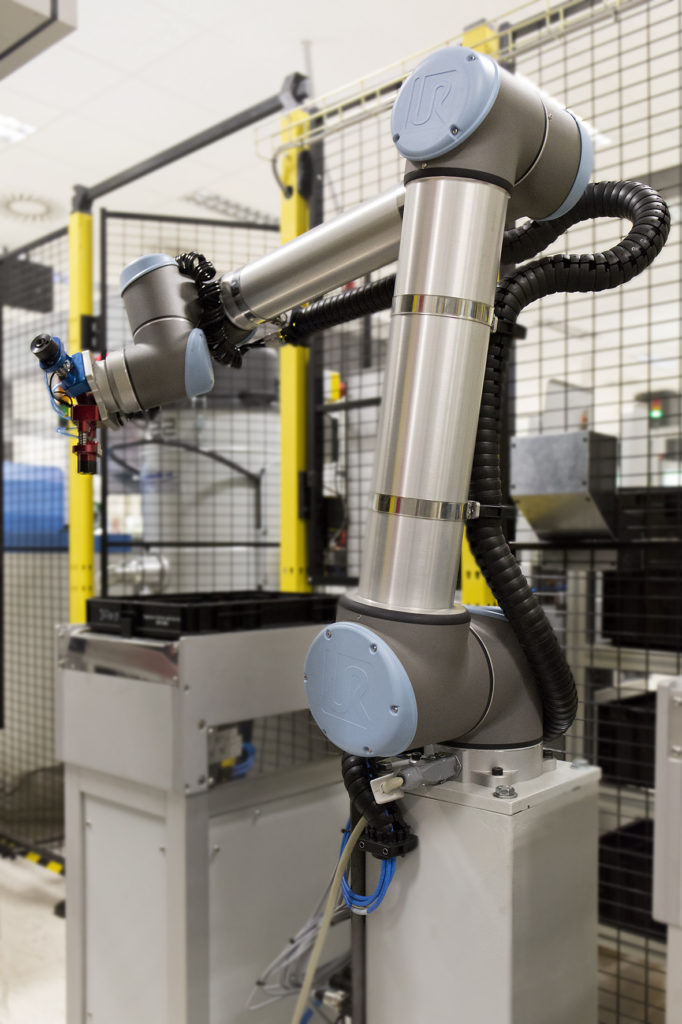

Wybór robota to w zasadzie podstawa studium wykonalności. Podstawowym kryterium jest obciążenie, determinujące rodzaj wybranego urządzenia. Czasem – w kontekście dalszych rozważań – warto zastanowić się czy nie lepiej jest wykorzystać mniejszego a szybszego robota (zamiast przenosić np. kilka butelek do kartonu, pobierać jedną czy dwie i robić to szybciej). Można skierować pytanie do producenta o charakterystyki ruchowe i dynamiczne. To pozwoli zastanowić się czy zasięg i prędkości oferowanego sprzętu spełniają założenia. I drugi – równie ważny element – to zasady współpracy z człowiekiem. Oczywiście jeśli mamy do przeniesienia element stalowy o wadze 100kg to o żadnej bliskości nie może być mowy. Musimy odpowiednio zabezpieczyć całą instalację. Ale jeśli pakujemy małe butelki do kartonów, to można wybrać małego robota kolaboratywnego np. Universal Robots, do zapewnienia takiego zadania. Wyposażony w zestaw czujników siły, wbudowanych we wszystkie człony, jest w stanie wykryć obecność przeszkody i zatrzymać się nie wywierając większej siły nacisku niż wymieniona w normie bezpieczeństwa ISO/TS 15066. Zastosowanie robota współpracującego (lub inaczej kolaboratywnego) daje szereg oszczędności wynikających z eliminacji dodatkowych układów bezpieczeństwa (klatki, kurtyny, skanery itp.) oraz z łatwości integracji w miejscu gdzie jeszcze do niedawna był człowiek. Jeśli robotyzujemy bardziej złożony proces to warto jest zwrócić uwagę na możliwości synchronizacji ruchu dwóch i więcej robotów. W takich przypadkach istotna jest możliwość szybkiej (w czasie rzeczywistym) wymiany informacji o położeniach i prędkościach wszystkich urządzeń.

Warto też pamiętać o warunkach środowiskowych, implikujących wymagane właściwości robota : odporność na zakłócenia EMC, możliwość pracy w środowiskach sterylnych (farmacja), temperatura i wilgotność (przemysł spożywczy).

Można powiedzieć – uff, mamy robota, ale co dalej ? Jego ostatni człon kończy się tzw interfejsem mechanicznym czyli innymi słowy płytą z otworami. Jest to miejsce to zamontowania właściwego elementu wykonawczego jakimi są szeroko rozumiane chwytaki. Jego dobór jest ściśle związany z procesem produkcyjnym. Jeśli nasze stanowisko jest fragmentem linii montażowej to najczęściej robot jest wyposażony w dedykowane narzędzie w postaci automatycznego wkrętaka (np. montaż obudów pralek), dozownika kleju, podajnika kołków (przemysł meblarski) czy niewielkiej frezarki (finalna obróbka mechaniczna zmiennych detali).

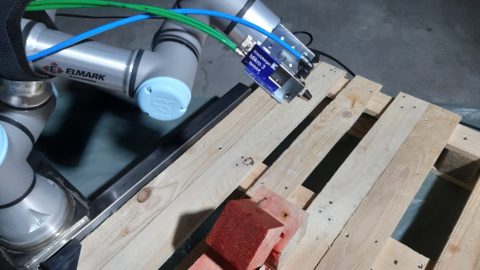

Jeśli jednak mamy najbardziej typowy do robotyzacji proces Pick and Place (czyli pochwyć i umieść) to możemy zastosować bardziej uniwersalny chwytak. W zależności od konstrukcji i potrzeb mamy dwa podstawowe rodzaje : szczękowe i przyssawkowe. Pierwsze pozwalają na objęcie przedmiotu i jego pobranie. Bardziej proste konstrukcje po prostu się zamykają, w bardziej rozbudowanych mamy wbudowany czujnik siły pozwalający lepiej dopasować się do przedmiotu. Dzięki rozwojowi druku 3D, dzisiaj mówimy o uniwersalnych chwytakach do których „drukowane” są palce w zależności od rozmiarów i formy produktu. To również ułatwia i obniża koszty przezbrojenia (wymianie ulegają tylko wspomniane palce bez demontażu całego chwytaka). Wariant z przyssawką (lub ich zespołem) sprawdza się w sytuacjach, kiedy produkt jest relatywnie (w stosunku do samego chwytaka) większy i nie jest wymagana kontrola docisku. Przenoszenie wszelkich produktów opakowanych w folię jest idealnym miejscem do zastosowania tego typu rozwiązania. Warto zwrócić uwagę na pojawianie się na rynku chwytaków przyssawkowych wyposażonych w zintegrowaną pompę, co eliminuje konieczność prowadzenia przewodów powietrza/podciśnienia po ramionach robota.

Przerwijmy na moment proces doboru. Czytelnik zapewne ma obok pisma na stole kubek z kawą lub herbatą. Odsuwając dla bezpieczeństwa wydanie SUR, spróbujmy z zamkniętymi oczami sięgnąć po kubek. Mniej więcej pamiętamy że gdzieś stoi ale tak do końca nie wiemy. Ruch ręki, dotyk kubka korekta położenia dłoni, jest ucho. OK, można podnieść i kolejny łyk. Co się wydarzyło ? Wykonany został proces identyfikacji położenia produktu. Nasza ręka to jak dobrany wcześniej robot z chwytakiem. Zamykając oczy wyłączyliśmy jeden z podstawowych systemów identyfikacji. Roboty pierwszej generacji potrafiły tylko dojechać do punktu (a więc kubek zawsze w tym samym , powtarzalnym miejscu) Roboty drugiej są wyposażane w systemy identyfikacji, pozwalające zorientować się gdzie jest produkt i dopasować swoją trajektorię ruchu by do niego dotrzeć. Zwróćmy uwagę, że sięgając po kubek i patrząc na niego (a więc 100% działającej sensoryki) precyzyjnie i po najszybszej trajektorii sięgamy po niego. W przypadku produktów których kształt jak i położenie może się zmieniać konieczne jest zastosowanie bardziej wyrafinowanych metod identyfikacji. Do tego celu służą systemy wizyjne.

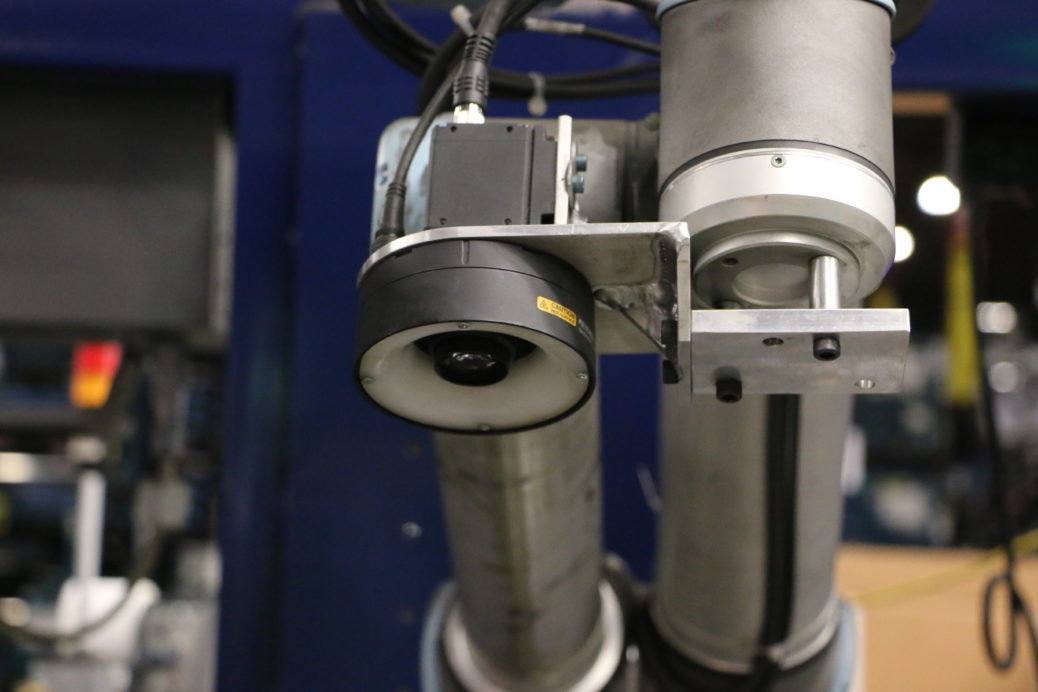

Kamery mogą być montowane na samym robocie (w postaci pierścienia pomiędzy ostatnim członem a chwytakiem) lub jako samodzielne urządzenie instalowane w pobliżu miejsca gdzie może znajdować się produkt. Przy doborze – obok oczywiście rozdzielczości i szybkości – warto kierować się łatwością konfiguracji i możliwością integracji z oprogramowaniem robota. Dobrym przykładem jest platforma Universal Robots+, pozwalająca na stosowanie tzw. URCaps, a wiec zintegrowanych kontrolek urządzeń w środowisku Polyscope robota. Dają one możliwość nauczenia jaka jest właściwa orientacja produktu i dostosowanie położenia chwytaka do osiągnięcia takiej pozycji. Stosując kamery nie można zapominać o dobraniu właściwego oświetlenia. Częste problemy są związane z błędami kamer, generowanymi właśnie przez zmieniające się warunki zewnętrzne. Pamiętać należy, że to jak my – jako ludzie – widzimy daną sytuację, nie oznacza że robot z kamerą zobaczy tak samo.

Kolejną kwestią do wyjaśnienia jest przestrzeń robocza. W wielu wypadkach – zwłaszcza przy procesach przekładania czy montażowych – wystarczy tak samo zorganizowane środowisko jak w przypadku pracy człowieka. No może prawie tak samo. Robot „lubi” jak magazynki elementów są poukładane, jak mają określone pozycje i orientacje. Im bardziej od tego odbiegamy, tym bardziej złożony staje się system identyfikacji. Dlatego też przystępując do fazy inwestycyjnej, kiedy pojawia się projekt techniczny, warto zastanowić się co się bardziej opłaca. Czasem optymalne ułożenie przenośników, magazynów buforowych, miejsc pobierania i odkładania, dobranie elastycznego chwytaka daje lepsze efekty niż złożona identyfikacja. Konstrukcja przestrzeni roboczej wymaga myślenia jak robot nie jak człowiek (patrz przykład z kubkiem). Tu często proste rozwiązania (np. stopery na przenośnikach zmieniające orientację) są kluczem do rozwiązania problemów.

Ostatnia sprawa to bezpieczeństwo. Można by powiedzieć, że kluczowa to dlaczego ostatnia ? W istocie chodzi o to by to cała aplikacja nie stanowiła zagrożenia dla człowieka. Ale musimy ją traktować jak całość – czyli wszystkie jej elementy : robot, chwytak, narzędzie i środowisko. Robot poruszający się powoli z ostrym nożem może być bardziej niebezpieczny niż układ dynamiczny z gładkimi krawędziami. Wspomniana norma definiuje jakie maksymalne siły (wynikające z ruchu robota) mogą być wywarte na człowieka (czy przeszkodę) by zatrzymać go nie powodując zagrożenia.

Dlatego też po zaprojektowaniu (i czasem dopiero wykonaniu) dokonuje się analizy bezpieczeństwa i oceny czy wystarczy to co wbudowane czy musimy zastosować skanery lub kurtyny podłączone do układów e-stopu robota. Czasem zakłada się taką instalację ponieważ chcemy osiągać większe prędkości. W przypadku szczególnie dużych i ciężkich rozwiązań zabezpieczenie wymaga zastosowania klatek bezpieczeństwa. W większości przypadków jednak, zastosowanie robota współpracującego i odpowiednio przygotowanego środowiska daje możliwość eliminacji kosztownych zabezpieczeń bez zmniejszania poziomu bezpieczeństwa.