Pierwsze konstrukcje palet pojawiły się w Stanach Zjednoczonych w latach dwudziestych XXw. Ich konstrukcja ewoluowała przez kolejne kilka dziesięcioleci, tak by na początku lat siedemdziesiątych przybrać formę jaką znamy dzisiaj. Formę ale nie rozmiar, czego w jakimś sensie można było się spodziewać. Najwięcej w Europie stanowią palety o rozmiarach znanych nam czyli 1200×800 oraz 1200×1000. W Ameryce Północnej najbardziej typowe są rozmiary 48”x40”. Te różnice wynikały z potrzeb lokalnych ale także z dopasowania do środków transportu (np. wykorzystanie pustych przestrzeni w kontenerach). Niestety stały się pewnym problemem dla unifikacji rozwiązań. Na szczęście w ramach kontynentalnych operacji, możemy mówić o pewnej jednolitości.

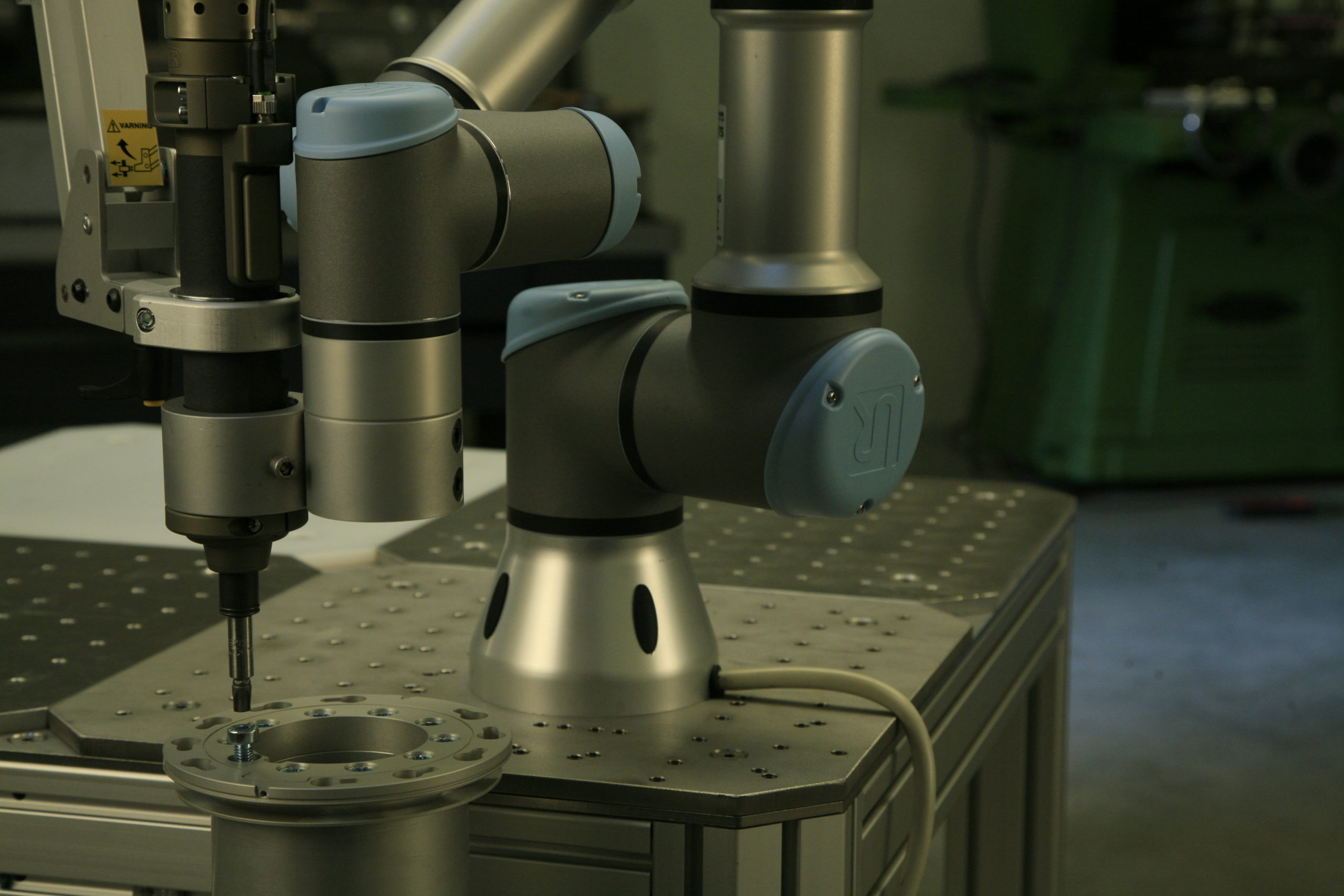

Lata pięćdziesiąte XX w. przyniosły pierwsze automatyczne paletyzery. Były to duże bramowe konstrukcje przenoszące elementy z przenośnika w obszar gdzie znajdowała się paleta. Wymagania dotyczące wydajności wymusiły ewolucję konstrukcji, aż do wczesnych lat osiemdziesiątych, kiedy to po raz pierwszy pojawiły się rozwiązania bazujące na robotach przemysłowych. Oczywiście ich zastosowania były ograniczone z uwagi na rozmiary i koszty takich instalacji.

Kolejne dekady to niesamowity rozwój technologii w każdej sferze – mechanicznej, elektrycznej, systemów sterowania, czy układów wykonawczych. Na początku lat 90 pojawiły się pierwsze koncepcje rotowania użytych palet, które w krótkim czasie opanowały cały świat logistyki. Jednocześnie rosnąca wymiana handlowa, rozwój środków transportu i dywersyfikacja miejsc produkcji i konsumpcji w połączeniu z nowymi rozwiązaniami technicznymi wpłynęły znacząco na zapotrzebowanie na takie konstrukcje.

Zanim jednak zajmiemy się rozwiązaniami problemu, warto popatrzeć na dzisiejsze palety. Czytelnika zachęcam do takiego „badania” podczas wizyty w dużym supermarkecie, a najlepiej w obiekcie typu „cash & carry”.

Różnice są nie tylko w rozmiarach, pojawiają się przekładki o szerokim spektrum zastosowań. Oczywiście nie zawsze są, co więcej dąży się do ich eliminacji, ale czasem ich stosowanie jest związane z wieloma istotnymi czynnikami. Najczęściej ich zadaniem jest stabilizacja, zwłaszcza w przypadku wysokich palet. Bywa że pełnią funkcję pochłaniacza wilgoci lub chronią przed warunkami zewnętrznymi. Ich obecność wiąże się jednak z dodatkowymi zadaniami dla całego systemu. Najczęściej są pobierane przez przyssawki pneumatyczne. Jeśli będą zbyt porowate taka operacja się nie uda. Jeśli będą zbierać zbyt wiele ładunków elektrostatycznych, może dojść do sklejania się kilku warstw. W przypadku małej sztywności konieczne będzie stosowanie szerokich chwytaków by utrzymać płaską powierzchnię.

Kolejną rzeczą jaką można zaobserwować to różne układy produktów na paletach. Idealnym rozwiązaniem jest ustawianie kartonowych pudełek. I to jeszcze takich które mają relatywnie niski środek ciężkości. Tu w zasadzie, jeśli wykorzystamy zasadę „na przemian”, mamy do ułożenia dwa rodzaje warstw – parzystą i nieparzystą – i w większości przypadków brak przekładek. Układ „na stos” jest prostszy (tylko jeden układ warstwy) ale może nie gwarantować stabilności. Chyba że paletyzujemy np. skrzynki z napojami mające odpowiednio przygotowane krawędzie. Inny problem mogą stwarzać pudełka wysokie lub opakowania o niejednolitych wymiarach. Wtedy przy małej powierzchni podstawy mamy wyżej lub nierównomiernie umieszczony środek ciężkości. W takich sytuacjach może okazać się konieczna jeszcze inna organizacja układu warstw lub owijanie dodatkowo folią. Ten sposób trochę podnosi koszty całego systemu, ale gwarantuje ustabilizowanie i zabezpieczenie palety przed wywróceniem i stąd częste foliowanie gotowych do wysyłki palet.

Tu oczywiście można postawić pytanie skąd mamy paletę w całej naszej instalacji. W większości dzisiejszych rozwiązań ten element procesu jest jeszcze dostarczany za pomocą wózka, ale z uwagi na wydajność produkcji i wysokość układania, podawanie przez operatora, będącego jednocześnie nadzorującym proces jest wystarczające. Są oczywiście urządzenia automatycznego składowania i przesyłania, ale cechują się dużymi gabarytami i kosztem, co mocno ogranicza ich stosowanie.

Wstęp ten pokazuje przed jakimi problemami stają nie tylko konstruktorzy systemów paletyzujących, ale przede wszystkim ich użytkownicy. Dlatego ważne jest by były maksymalnie elastyczne i łatwo dawały się dopasowywać do zmieniających się potrzeb.