Pokazane w pierwszej części działania pozwalają na znaczące wydłużenie bezawaryjnej pracy robota. Co jednak w sytuacji w której dojdzie do uszkodzenia ? Tu warto wrócić myślowo do poprzednich artykułów. Wybierając robota warto zwrócić uwagę na aspekt naprawy i demontażu i odpowiedzieć na pytania :

- Czy demontaż jest skomplikowany ?

- Czy wymaga specjalnych dedykowanych narzędzi ?

- Czy potrzebna jest szczególna wiedza ?

- Ile zajmuje czasu ?

- Jak złożona jest kalibracja ?

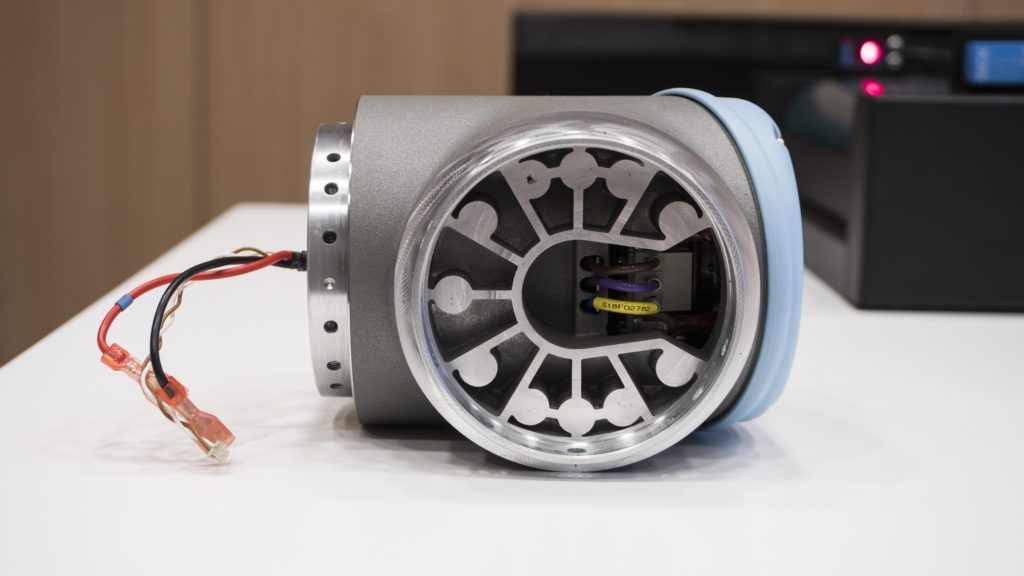

Na powyższym rysunku widać kompletnie zdemontowanego robota co oczywiście nie zdarza się często, ale podkreślam, warto mieć na uwadze jak jest zbudowany. Statystycznie najczęściej dochodzi do awarii poszczególnych członów. I wtedy stajemy przed dylematem jak to naprawić, a raczej jak sprawnie wymienić. I tu właśnie istotna jest wspomniana konstrukcja. Jeśli producent oferuje człony napędowe w postaci wymiennych elementów to cała operacja sprowadza się do mechanicznej zamiany elementu na nowy.

Widoczne na zdjęciu złącza są częścią magistrali komunikacyjnej i zasilania, więc wpięcie ich powoduje że robot jest gotowy do pracy. Oczywiście jak przy każdej wymianie wskazane jest sprawdzenie czy osiągane są punkty kontrolne w przestrzeni robota. Jest to o tyle ważne, że w typoszeregu robotów producent zoptymalizował wykorzystanie członów i są one powtarzalne. I to jest bardzo ważny argument przy wyborze samego robota. W przypadku Universal Robots mamy w serii 4 typy 6-ścio osiowych robotów. Razem daje to 24 człony, ale producent realizuje wszystkie napędy tylko za pomocą 5 rodzajów. To pozwala na znaczną redukcję części zamiennych pozostających w magazynie. Wspomniane powyżej sprawdzenie punktów kontrolnych ma na celu upewnienie się czy właściwie zostało przeprowadzone przypisanie nowego członu do łańcucha napędowego robota. Jak można się domyślać, inna pozycja w innym robocie oznacza inne parametry ruchowe i właściwe ich ustawienie jest podstawą do prawidłowej pracy.

Pierwotna parametryzacja robota jest zazwyczaj zadaniem projektantów i inżynierów uruchamiających aplikację. Warto jednak zaznaczyć, że z punktu widzenia zużywania się elementów kluczowe jest określenie środka ciężkości. Pierwotne ale i weryfikowane podczas przeglądów. Niedopasowanie do realnego obciążenia może skutkować złym obciążeniem członów co prowadzi do błędów w osiąganiu pozycji a w rezultacie długotrwałej pracy prowadzić może do uszkodzenia członu lub członów napędowych.

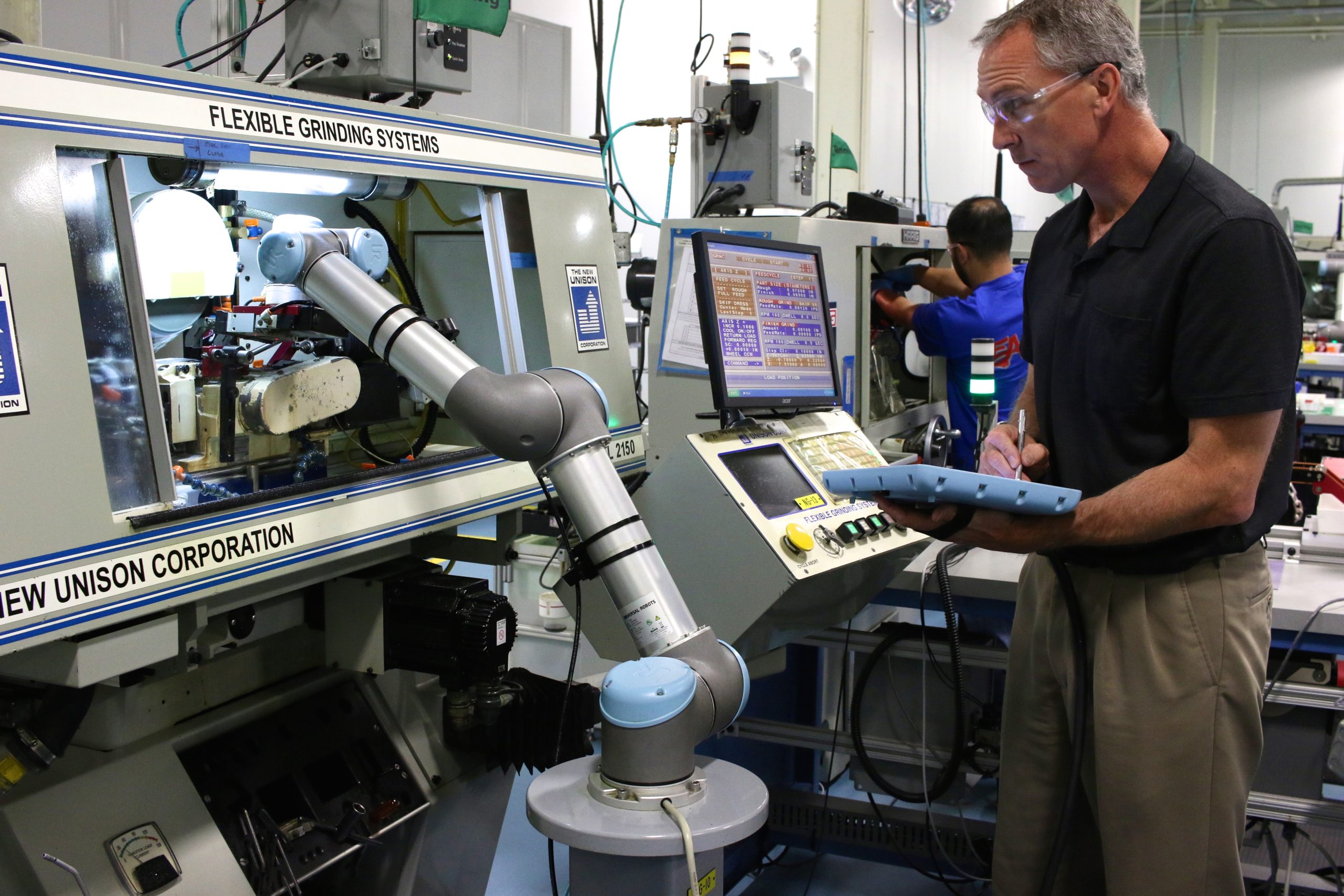

Mówiąc o parametrach i analizie warto przyjrzeć się jak zrealizowany jest dostęp do nich. Oczywiście wszystko mamy dostępne przez dedykowane oprogramowanie. To już dzisiaj standard. Ale dobrze jest dostać się do nich lokalnie. M.in. do tego celu służą dedykowane panele takie jak Teach Pendant.

Tą droga możliwe jest wykonanie wszystkich operacji nie tylko programistycznych ale przede wszystkim diagnostycznych. Intuicyjne graficzne oprogramowanie bardzo ułatwia rekonfigurację ale i analizę wszelkiego typu problemów.

Roboty współpracujące jak widać stawiają sporo nowych wyzwań przed służbami utrzymania ruchu. Nowych ale nieuniknionych, patrząc na rozwój przemysłu. Są one kolejnym krokiem w automatyzacji, tak jak kiedyś były sterowniki PLC czy sieci przemysłowe.

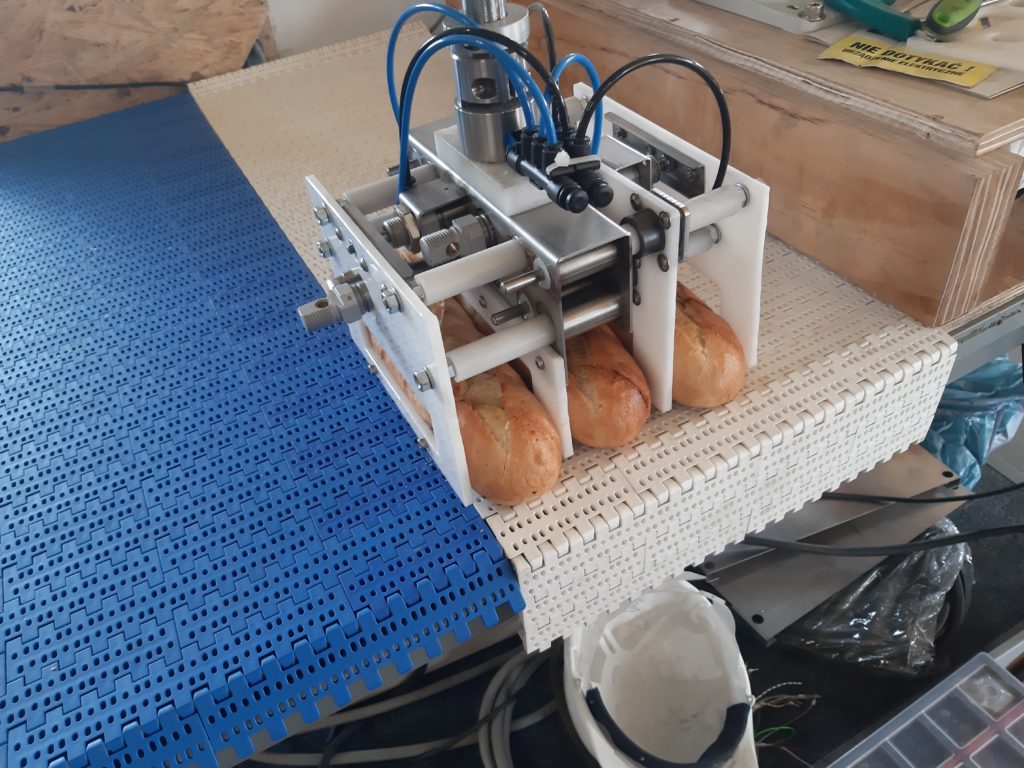

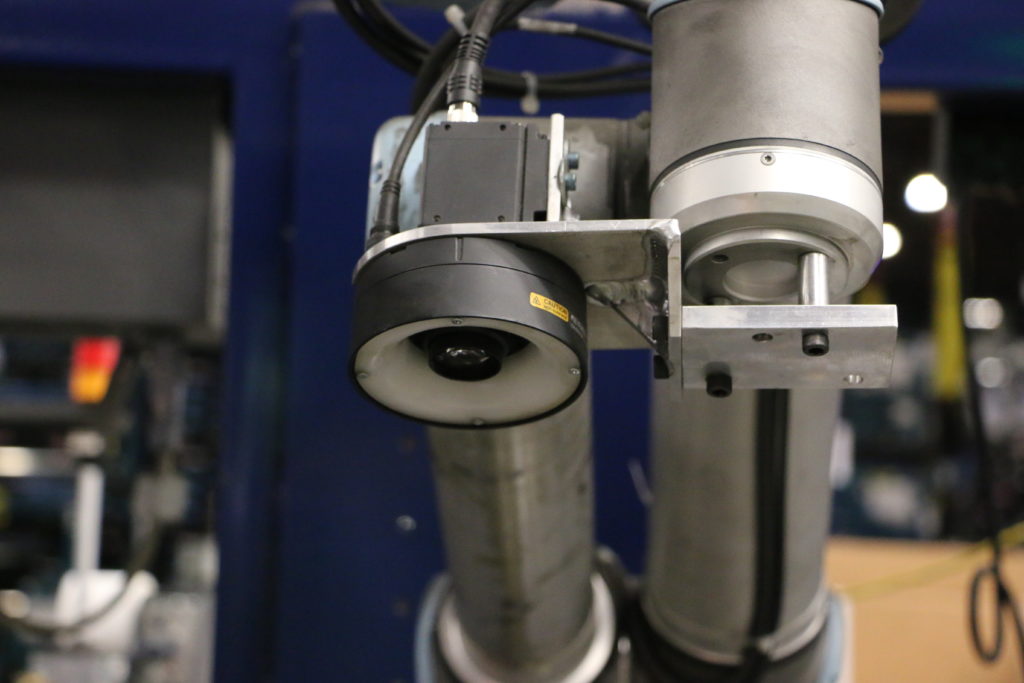

Na zakończenie warto wrócić do tytułu artykułu. „…robot dla utrzymania ruchu”. Ta część brzmi dość zagadkowo, ale jest już faktem. Nie jest to jeszcze masowe, ale roboty inspekcyjne stają powoli istotną częścią świata przemysłu. Pozwalają dostawać się do miejsc niebezpiecznych lub stanowiących zagrożenie dla człowieka. Wyposażone w kamery

mogą dokonywać analizy jakości produktów, oceniać ich stan czy zachowanie. Ważnym czynnikiem przemawiającym za takim zastosowaniem jest elastyczność i łatwość ustawienia. Na poniższym rysunku widać robota badającego detal.

Wykonanie takich samych operacji kamerami stacjonarnymi pociągnęło by nie tylko wysokie koszty instalacyjne ale przede wszystkim bardzo utrudniło proces przezbrojenia. Zmiana profilu produkcji przy zastosowaniu robota jest tak naprawdę tylko zmianą programu.

Ten artykuł kończy trylogię związaną z robotyzacją. Przeszliśmy od koncepcji, przez projekt, dobór i uruchomienie aż do eksploatacji i utrzymania w ruchu. Etapu finalnego w postaci złomowania na szczęście nie miałem okazji doświadczyć, czego i Czytelnikom życzę.