Wykładniczy wręcz rozwój elektroniki w ostatniej dekadzie XXw i na początku bieżącego otworzył szereg fantastycznych możliwości także w zakresie szeroko pojętych robotów. Bo przecież wsparcie dla pracy człowieka to nie tylko fabryka ale i wiele zadań dnia codziennego. Połączenie potrzeb i nowych technologii zaowocowało powstaniem tworu nazwanego robotem kolaboratywnym. Pojęcie to określa robota, którego właściwości dynamiczne, konstrukcja układu sterowania oraz wbudowany system bezpieczeństwa, pozwalają na bezpieczną współpracę z człowiekiem, bez stosowania dodatkowych środków ochrony.

Jedne z pierwszych realizacji dotyczyły urządzeń wspomagających człowieka na co dzień. Patrząc na ofertę wielu sklepów AGD można zauważyć wszechobecne roboty sprzątające. Mimo że odbiegają od przemysłowego wzorca, są jednak autonomicznymi urządzeniami wykonującymi zadania odkurzania i zbierania leżących śmieci. Choć z pozoru są to dość proste zajęcia, to algorytm definiujący trajektorię jest bardzo zaawansowany i można by powiedzieć że stanowi pewną formę sztucznej inteligencji. Autor miał okazję zweryfikować adaptację takiego robota do różnych pomieszczeń i przeszkód, z bardzo pozytywnym skutkiem. Czy było zagrożenie podczas pracy ? Żadnego, przecież nie miał zamontowanych narzędzi, pracował na niskie napięcie, miał okrągły kształt, czujniki sygnalizowały przeszkodę. Czy więc da się przenieść taką koncepcję do przemysłu ? Czy jest możliwa taka konstrukcja do wykorzystania w fabryce ?

Połowa pierwszej dekady XXI wieku przyniosła pierwsze rozwiązania robotów kolaboratywnych dla przemysłu. Podstawowymi założeniami ich konstrukcji były :

– zaokrąglone kształty obudowy oraz bezpieczne odległości między członami

– wbudowany system bezpieczeństwa oparty o kontrolę nacisku

– programowe funkcje bezpieczeństwa

– łatwa obsługa

– proste i intuicyjne programowanie.

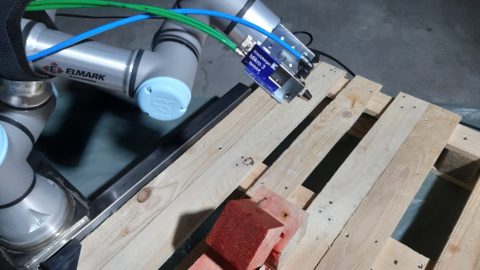

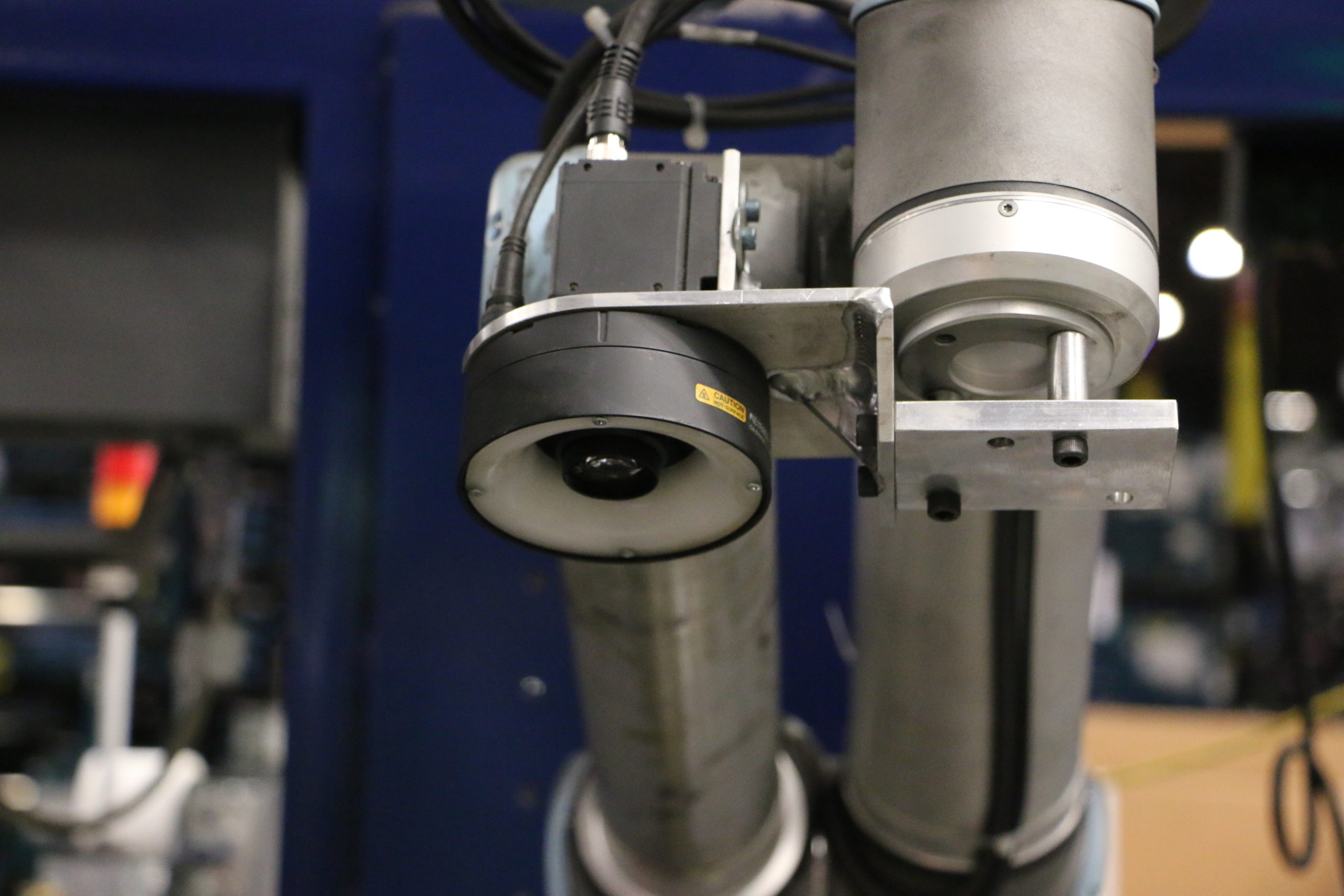

W oparciu o taką definicję zaczęły powstawać pierwsze koboty (colaborative robots) i pojawiły się pierwsze ich zastosowania. I tu pojawiło się pytanie – czy tak skonstruowany robot daje pełnię bezpieczeństwa ? W każdym przypadku – czy to robota klasycznego czy kobota – należy zachować środki ostrożności. To co je odróżnia, to zdolność tego drugiego do reakcji na czynniki zewnętrzne i błędy aplikacyjne. W przypadku typowego robota, błąd w instalacji, dopuszczenie człowieka w obszar roboczy może skutkować poważnymi uszkodzeniami ciała. W przypadku kobotów spełniających wymagania normy ISO/TS 15066, podczas kolizji, czujniki siły wykryją zwiększoną siłę oporu (w zależności od miejsca od 50 do 100N) i spowodują natychmiastowe zatrzymanie. Czy jednak to wystarczy by powiedzieć że jest bezpiecznie ? To tylko jeden z elementów całej układanki, nazywanej aplikacją. Integrator musi dopilnować by użyte narzędzie było odpowiednio ukształtowane, by było również wyposażone w system oceny siły. Jednym z elementów całego projektu jest ocena ryzyka. Jest to proces, który zaczyna się na etapie projektowania i kończy w momencie uruchomienia gotowego urządzenia. Wynikiem takiej oceny jest specyfikacja potencjalnych zagrożeń, które mogą wynikać z niewłaściwej eksploatacji całej aplikacji. Zastosowanie wbudowanych systemów bezpieczeństwa, powoduje, że stanowią one jedynie ułamek tego, co mogą stwarzać tradycyjne roboty.

Jakie jeszcze benefity możemy osiągnąć, stosując tę technologię ? Poprzez swoje właściwości, koboty stają się idealną odpowiedzią na wymagania małych i średnich przedsiębiorstw. Są lekkie i dynamiczne w swoich operacjach. Pozwala to na zastosowanie ich w adaptacyjnej, elastycznej produkcji. Warto zwrócić uwagę, ze podstawą współczesnego Przemysłu 4.0 jest dopasowanie do indywidualnych potrzeb odbiorców. Dzięki łatwości programowania, przy jednoczesnej eliminacji barier wynikających z bezpieczeństwa, koboty mogą być z łatwością przenoszone pomiędzy stanowiskami na których wymagane jest wparcie człowieka. Jest to olbrzymia wartość dodana, otwierająca niemal nieograniczone możliwości aplikacyjne, podnoszące wydajność i jakość przy jednoczesnym spadku kosztów. Można postawić pytanie – jak się ma efektywność – czytaj szybkość – do bezpieczeństwa ? Jeśli do spełnienia oczekiwań biznesowych wymagana jest prędkość większa niż wynikająca z deklaracji bezpieczeństwa, to zawsze można wyposażyć kobota i jego otoczenie w odpowiednie skanery czy czujniki obecności. Pozwolą one – po wykryciu pojawienia się człowieka w przestrzeni roboczej – na zwolnienie ruchów kobota do takiego stopnia by były one bezpieczne. Po ustaniu przeszkody, całość wróci do poprzedniej, zadanej dynamiki. Wspomniana wcześniej ocena ryzyka, może być podstawą do określenia w jakich warunkach i jakie wartości mają przyjąć parametry ruchowe w normalnej i bezpiecznej sytuacji. Dzięki temu zyskujemy efektywne wsparcie dla operatora, bez zmniejszania poziomu bezpieczeństwa.