Zastosowanie robotów pozwala na swobodne programowanie ruchów, określanie pozycji docelowej oraz drogi dojścia i powrotu. Jest to szczególnie ważne jeśli chcemy dynamicznie zmieniać strukturę warstw palet. W przypadku robotów UR mamy możliwość pobrania kodu programu z dysku robota, jego edycji (jak pliku tekstowego) i ponownego zapisu w robocie już z nowymi punktami docelowymi. Taka możliwość pozwala nam na tworzenie dedykowanego środowiska graficznego, które w sposób łatwy i intuicyjny daje praktycznie nieograniczone możliwości określania układów wszystkich warstw. Jest to szczególnie ważne jeśli układamy warstwy niejednorodne lub jeśli wymagane jest pozostawienie przerw między elementami (np. by ułatwić wentylację).

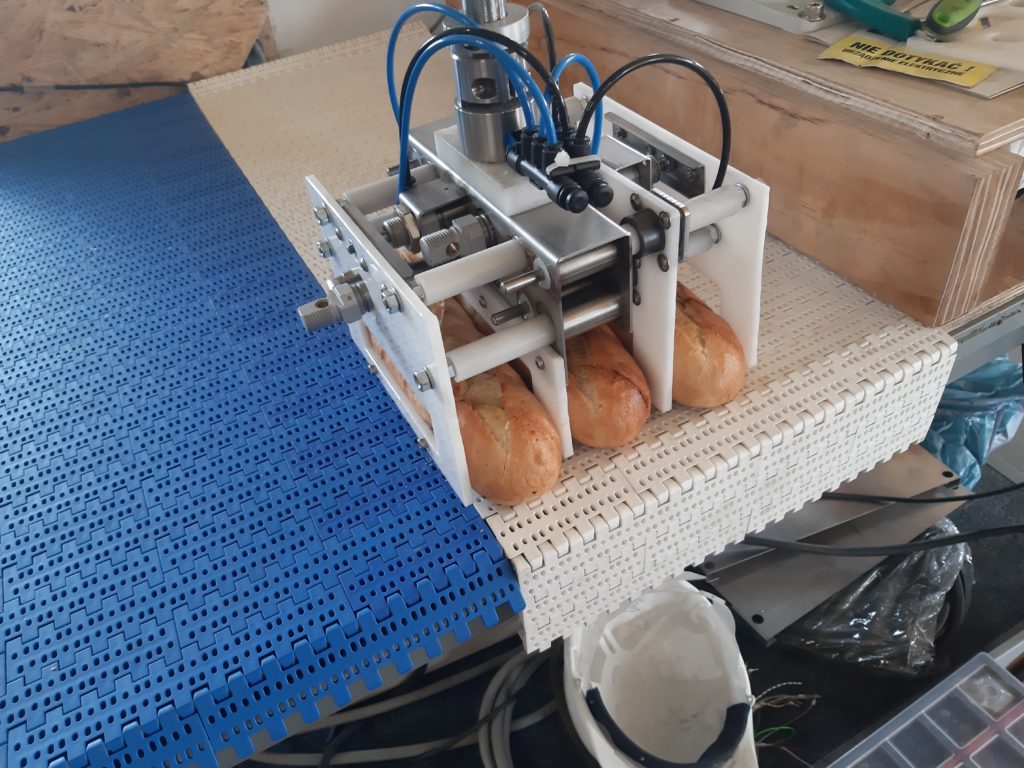

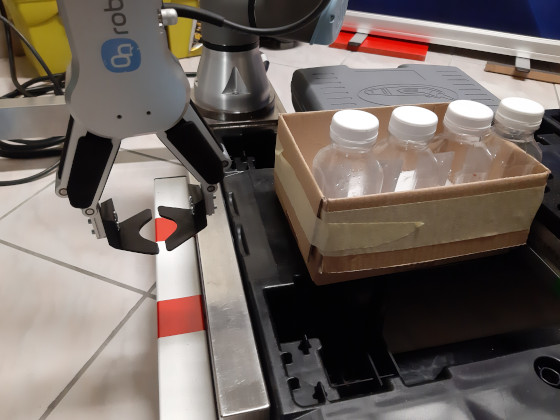

Oczywiście sam robot to za mało, konieczne jest wyposażenie go w odpowiednie narzędzie. Tu także dzięki nowym technologiom mamy dużo możliwości. Najlepsze efekty dają systemy przyssawkowe (w pełni pneumatyczne lub wyposażone w lokalną pompę podciśnienia), pozwalające ustawiać pudełka bez żadnych przerw. Korzystajcą z tego samego narzędzia można też układać przekładki jeśli wymaga tego proces (i tu znowu kłania się elastyczność systemu robotowego). Jedynym minusem jest wymóg odpowiedniej „szczelności” kartonu z jakiego wykonane są zarówno pudełko jak i przekładka. Opakowania foliowe w tym przypadku są znacznie łatwiejsze w podnoszeniu. Co jednak jeśli nasze opakowanie ma przepuszczające opakowanie lub na przykład nie ma górnej ściany ? Zostają rożnego typu chwytaki (widelcowe, płytowe, mieszane, palcowe), za każdym razem jednak musimy mieć na uwadze fakt zapewnienia miejsca na odsunięcie szczęk. Dzięki zastosowaniu robota, mamy możliwość programowego sterowania rozsuwaniem, co wpływa na zachowanie stabilności i spójności palety. Jeśli proces wymaga przekładek to w przypadku zastosowania chwytaków najczęściej wymaga to układu podawania, drugiego narzędzia w postaci przyssawki lub drugiego, mniejszego robota.

Spora część chwytaków jest wyposażona w czujniki siły, dzięki czemu mamy możliwość oceny obciążenia produktu w trakcie procesu układania oraz w momentach pobrania i co najważniejsze odkładania na palecie. W sytuacjach szczególnych (czyli np. wtedy gdy układ produktów lub ich rozmiary są zmienne) możemy wyposażyć głowicę robota w kamerę i dodatkowo oprogramować weryfikację pozycji. Ciekawe są rozwiązania łączące robota układającego i robota inspekcyjnego, kiedy to po zakończeniu warstwy, można dokonać weryfikacji spójności warstwy, brak lub istnienie przerw czy inne wymagane własności.

Wysokość palety to typowo 140 mm. Zatem od takiego poziomu zaczynamy układanie produktów. Standardowy poziom przenośników to 800 mm zatem biorąc pod uwagę podnoszenie nad i położenie w najniższym i najodleglejszym punkcie palety to baza robota powinna znajdować się w okolicach właśnie tego poziomu. Najdłuższy z wykorzystywanych przez nas robotów ma zasięg 1300mm. Co to oznacza ? Tyle że wyższej palety niż 1200-1300 mm nie da się ustawić bez dodania dodatkowego pionowego ruchu. I tu z pomocą przychodzą specjalne windy. Można powiedzieć, że są podstawą każdego paletyzera. Dają tę wspomnianą wcześniej elastyczność układania, praktycznie aż do 2000mm co jest tak naprawdę granicą wynikającą z zapotrzebowania logistyki. Ich konstrukcja jest fundamentalna dla działania całego urządzenia. O ile w pierwszej połowie pracy nie jest wykorzystywana, to w drugiej, kiedy powstają najwyższe warstwy ruch pionowy jest wykonywany przy każdym ustawianym produkcie. I tu bardzo ważna uwaga. Wybierając taką windę często patrzymy tylko na podstawowe parametry takie jak wysokość, prędkość czy maksymalne obciążenie. Warto jednak zwrócić uwagę na powtarzalność ruchu. Większość rozwiązań cechuje się 18-20 % czasem pracy co oznacza wykonywanie nieoptymalnych z punktu widzenia osiągnięcia celu ruchów. Warto więc poszukać i wybrać może nieco droższe rozwiązanie ale dające 100% wykorzystania czasu pracy.

Ostatnim brakującym elementem jest oznakowanie palety. Przez wiele lat były to zestawy kodów paskowych, dzisiaj coraz częściej pojawiają się kody RFID, pozwalające radiowo identyfikować dane o palecie. Wybierając każde rozwiązanie, ważna jest możliwość integracji drukarki z systemem nadrzędnym, oraz obsługa automatycznych odwijarek naklejek z kodami. Dzięki temu czemu całość będzie mogła funkcjonować w pełni bezobsługowo.

Przystępując do wyboru i instalacji paletyzera wskazane jest zastanowić się nad przedstawionymi tu własnościami i cechami. Można dyskutować czy zawsze są one potrzebne. Nie mniej jednak razem dają szerokie możliwości konfiguracji na dzisiaj i na przyszłość. Przedstawione tu zadania mogą stanowić w pewnych sytuacjach dość złożone zadanie, dlatego warto polegać na praktykach i firmach z doświadczeniem. Nie tylko w samej instalacji ale i w takim przygotowaniu całego systemu, by był bardzo przyjazny użytkownikowi i zapewniał łatwe utrzymanie w ruchu.

Prawidłowo zaprojektowany i uruchomiony proces paletyzacji będzie źródłem oszczędności wynikających z poprawienia jakości, zwiększenia prędkości i przepustowości całej linii technologicznej oraz da możliwość przesunięcia pracowników w inne, bardziej wymagające obszary produkcji. Zestawiając z nimi dzisiejsze koszty pracy, które z roku na rok rosną, uzyskujemy w większości instalacji zwrot z poniesionych nakładów w okresie poniżej jednego roku. To pokazuje, że ten obszar produkcji będzie jednym z najszybciej rozwijających się segmentów produkcji, podlegającemu robotyzacji.