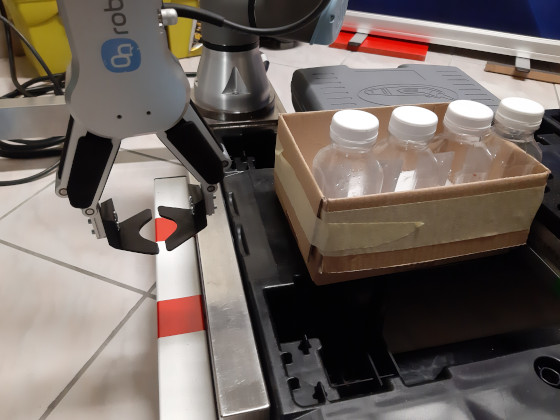

W pewnych przypadkach trudno dobrać gotowy chwytak do istniejącego produktu. Nietypowy kształt, specyficzna powierzchnia, wymagania pól pobierania czy odkładania, to tylko niektóre z czynników wpływających na decyzję o własnej konstrukcji. Wracając do procesu projektowania, to moment szczególny, bo decydujący o powodzeniu całego zadania. Warto zawsze sprawdzić jakie możliwości daje sam robot. Dostępność sygnałów sterujących czy łatwość montażu do gniazda narzędzia mogą mieć znaczący wpływ. Wspomniana wcześniej łatwość druku 3D czy ogólna już dostępność narzędzi CNC pozwala na wykonanie bardzo różnych form. Czasem są to proste rozwiązania korzystające z synchronizowanych pneumatycznych siłowników

a ich konstrukcja była podyktowana np. rozmiarami i kształtem pakowanego produktu jak na powyższym zdjęciu. Taka elastyczność w procesie projektowania otwiera bardzo szerokie możliwości przed twórcami aplikacji, dając możliwość bardzo optymalnego doboru poszczególnych urządzeń.

Zwróćmy teraz uwagę na jedną wspólną cechę pokazanych rozwiązań. Zawsze mieliśmy tylko dwa palce chwytaka. To upraszcza konstrukcję, ale przecież nasza ręka ma aż pięć palców. Czyżby błąd koncepcyjny ? Nie. Okazuje się, że od strony funkcjonalnej wystarczyłoby nam posiadanie tylko trzech palców chwytnych. Dwa w sytuacjach niejednolitych kształtów to za mało. Stąd pojawiły się wersje trójpalczaste, w wykonaniu

elastycznym, tak by jak najlepiej objąć przedmiot i zapewnić pewność chwytu.

A jak nie można chwycić?

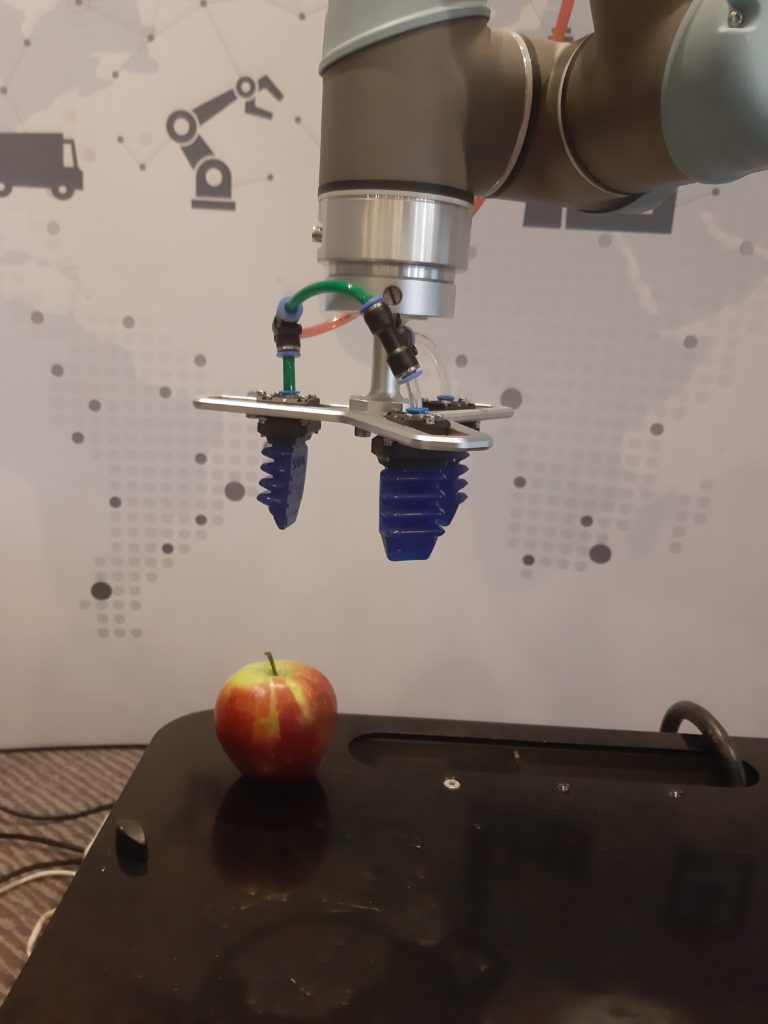

Można się zastanawiać nad sensownością postawionego pytania. W zasadzie o co chodzi? W brew pozorom, takie pytanie w rozmowach z użytkownikami pada relatywnie często. Głównym powodem jego zadawania jest ograniczone miejsce pobrania lub odłożenia produktu. Chwytaki pokazane wcześniej wymagają przestrzeni na otwarcie i wycofanie narzędzia. Czasem problem jest z opakowaniem, a raczej jego ochroną. I tu z pomocą przychodzą rozwiązania podciśnieniowe. Potocznie mówi się o nich chwytaki pneumatyczne, co w jakimś sensie oddaje w skali makro ideę ich działania. Czynnikiem napędzającym jest sprężone powietrze. Jest ono podawane do eżektora, urządzenia wytwarzającego podciśnienie. W połączeniu z odpowiednią konstrukcją przyssawek, powstaje kompletny zestaw, pozwalający na unoszenie produktów, redukując wspomniane wcześniej niedogodności związane z dodatkowym miejscem.

Przykład powyżej pokazuje chwytak złożony z szeregu pojedynczych przyssawek, dostosowany do konkretnego opakowania. Warto tu zauważyć, że jest ono wykonane z plastiku. Takie opakowania (jak również foliowe) idealnie nadają się do takiej formy przenoszenia z uwagi na ich nieprzepuszczalność. Pozwala to na minimalne zużycie powietrza, jedynie w czasie pobrania i minimalnego uzupełniania strat.

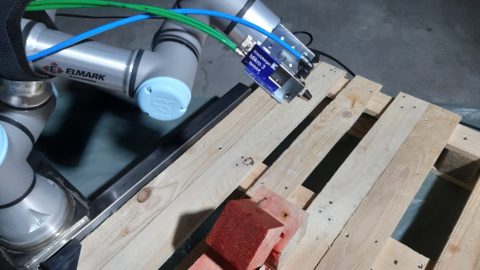

W przypadku opakowań kartonowych dochodzi niestety problem perforacji tektury. Niektóre z nich są foliowane, ale w większości przepuszczalność jest zauważalna. W takich przypadkach zanim dokona się doboru odpowiedniego systemu konieczne jest przetestowanie czy dana koncepcja się sprawdzi. Być może wystarczy kilku ssawkowa konstrukcja

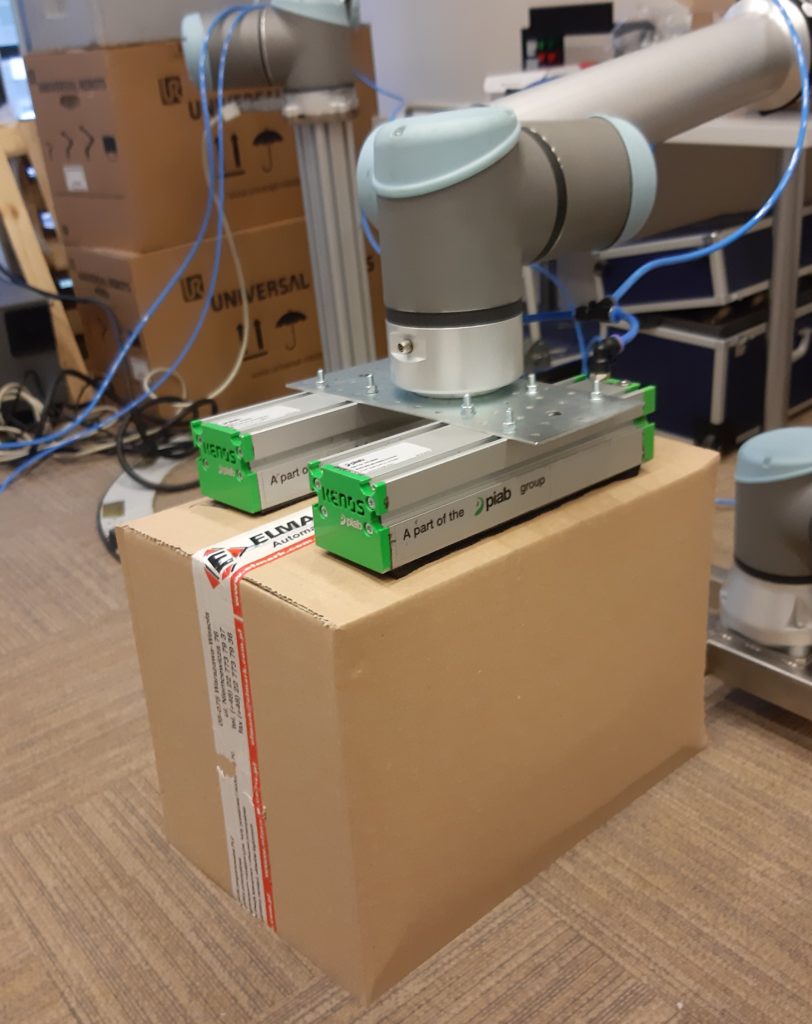

jak pokazana powyżej. Uważny czytelnik patrząc na ten przykład zauważy, że ssawki łapią za skrzydła pudełka, nie zaś za środek. W niektórych sytuacjach wymagane jest unikanie łapania za taśmę klejącą z powodów technologicznych (możliwość zerwania) lub z uwagi na bezpieczeństwo (taśma stanowi banderolę jakości). Razem z rosnącym ciężarem, korzystanie z pojedynczych ssawek zaczyna być pewnym problemem z uwagi na stosunek zajętego miejsca do siły chwytu. Dlatego jeśli stajemy przed takim kłopotem, to warto skorzystać z rozwiązań zintegrowanych.

Z jednej strony mamy pewność dużej siły na relatywnie skondensowanej powierzchni, z drugiej – jak można zauważyć na przykładzie – zintegrowany eżektor eliminuje dodatkowe urządzenia w instalacji (pamiętajmy że zassanie to jedno a potem w momencie odkładania należy podać powietrze w drugą stronę do ssawki). Warto tu także podkreślić, że ta wyższa wydajność sprawdza się bardzo w przypadku typowych kartonów czy opakowań, których przepuszczalność jest dość znaczna.

Co więc wybrać ?

Mam nadzieję, że pokazane w artykule przykłady, dają pewien obraz możliwości zastosowań chwytaków zarówno tradycyjnych, elektromechanicznych, jak i pneumatycznych. W wielu sytuacjach z powodzeniem wykorzystuje się równolegle obie technologie, czego przykładem niech będzie jakże adekwatna do dzisiejszej sytuacji (artykuł powstał w czasie pandemii Sars-CoV-2) aplikacja ze szpitalnej stacji analizy próbek krwi.