W poprzednich artykułach pokazałem procesy projektowania systemów wykorzystujących roboty współpracujące, sposób ich utrzymania w ruchu oraz zajęliśmy się jednym z najbardziej popularnych zastosowaniem, a mianowicie paletyzacją. Przyszła pora by trochę więcej skupić się na poszczególnych elementach wspomnianego procesu.

Co to znaczy kupujemy robota ? Jeśli podejdziemy do tego pojęcia czysto handlowo, to tak naprawdę w dostawie otrzymamy dwa kartony . W jednym z nich znajdziemy samego robota, czyli zespół sześciu napędów połączonych ramionami. W drugim znajduje się skrzynka sterująca, panel, instrukcja obsługi. Składamy, montujemy do podstawy, pierwszy program i …… czegoś brakuje. Chciałoby się coś przenieść, przesunąć, pobrać ale nie ma za bardzo jak. I tu szybka refleksja. Brakuje narzędzia, zasadniczego elementu wykonawczego, dla którego robot jest tak naprawdę podstawą, nośnikiem, pozwalającym przenieść je w miejsce, w którym chcemy z niego skorzystać. Artkułem tym chciałbym zacząć pewną opowieść o tym co tak naprawdę mamy dzisiaj do dyspozycji…

…Chwytaki

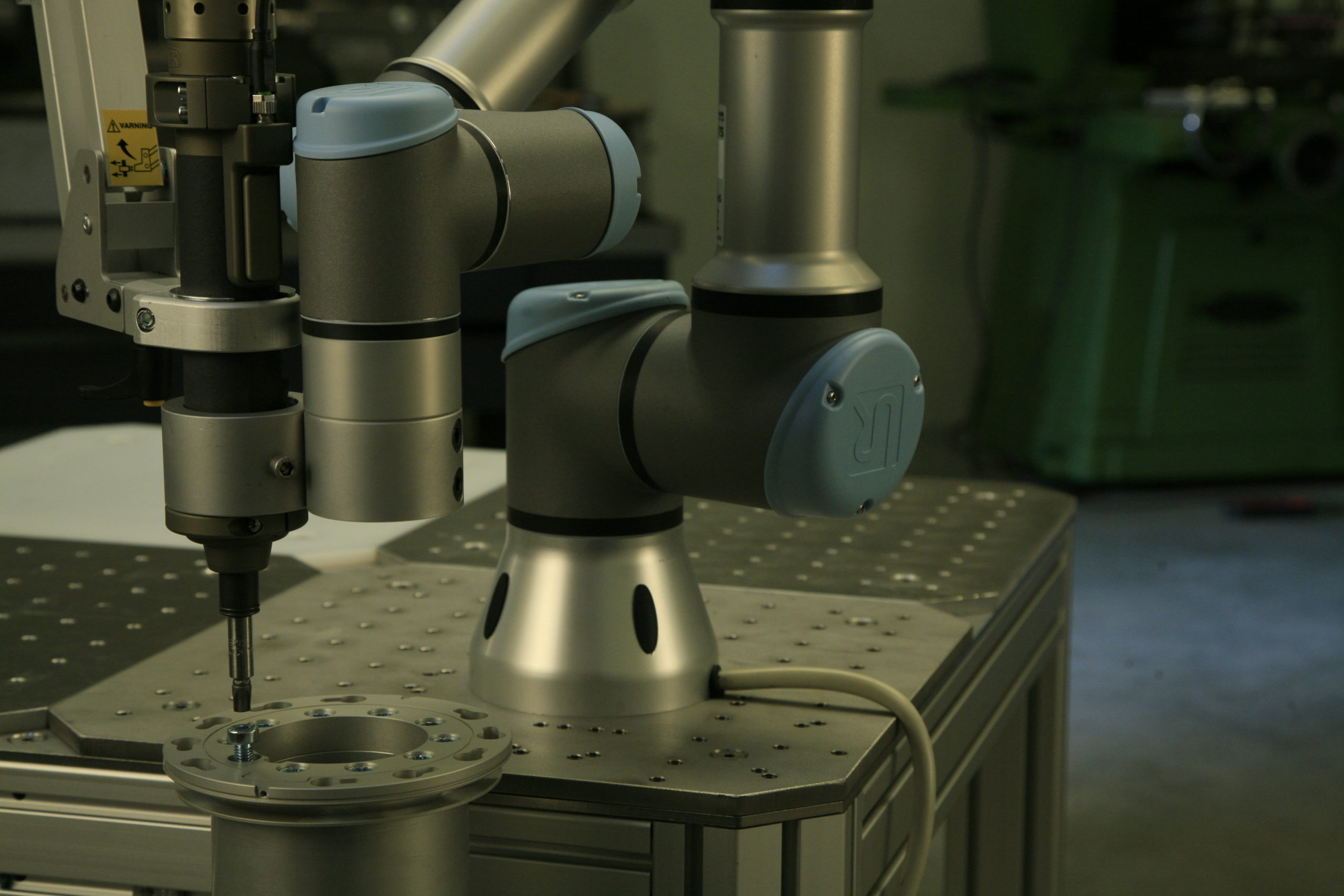

Bardzo często pod tą nazwą rozumie się generalnie narzędzie które pozwoli robotowi pobrać jakiś element. Bardziej precyzyjnie chodzi jednak o określenie sposobu pobrania danego produktu. Na poniższym zdjęciu pokazany został typowy, uniwersalny chwytak.

Warto zwrócić uwagę na dwa elementy samego urządzenia. Górna część, stanowiąca zasadniczą część chwytaka to element wykonawczy oraz interfejs do robota. Dobierając warto zastanowić się jak ten fragment działa. Z jednej strony mamy element montażowy. Mechaniczne połączenie samego chwytaka oraz robota. Im bardziej proste w obsłudze tym łatwiej nam będzie przezbroić jeśli zajdzie taka potrzeba. Połączenie elektryczne to tak naprawdę podeście do układu sterowania robota oraz zasilanie. Tu też ważna praktyczna uwaga. Warto upewnić się razem z produktem mamy do dyspozycji odpowiednie oprogramowanie. Często są to nakładki instalowane podczas konfiguracji, pozwalające na łatwą parametryzację. Do podstawowych należy określenie wielkość rozwarcia oraz zamknięcia szczęk. Dzięki temu można łatwo nauczyć robota wielkości pobieranych produktów oraz później korygować ten parametr.

Element wykonawczy to można powiedzieć serce całego chwytaka. Elektromechaniczna konstrukcja pozwalająca na rozsuwanie i zamykanie szczęk. W wersjach podstawowych obie pozycje są ustawiane na etapie programowania. Bardziej zaawansowane rozwiązania mają wbudowany czujnik siły, pozwalający na zamykanie, do momentu osiągniecia zadeklarowanej siły ścisku. Jest to bardzo wygodne, szczególnie w przypadkach zmienności rozmiarów pobieranych produktów. Obecnie mamy dość szeroki wybór tego typu chwytaków. Główne różnice to maksymalny rozstaw, udźwig i siła docisku oraz waga, co w przypadku robotów współpracujących jest szczególnie ważne.

O ile interfejs jest w pewnym sensie mózgiem chwytaka, napęd szczęk – sercem, to dla kompletu brakuje jeszcze dłoni, a raczej palców. Pokazane na poprzednich rysunkach, wyposażone zostały w standardowe rozwiązania. Dzięki rozwojowi technologii druku 3D mamy dzisiaj bardzo wiele możliwości takiego dobrania palców chwytaka, by idealnie pasowały do naszego produktu.

I tu projektując system robotowi także warto dłużej przemyśleć ten etap. Druk palców to jedno ale jeszcze łatwość montażu i ewentualnej wymiany. To zadanie będzie spoczywało na służbach utrzymania ruchu, nie tylko na etapie ewentualnych przezbrojeń, ale także podczas awarii czy regularnej konserwacji. Palce chwytaka są najbardziej narażone na eksploatacyjne zużywanie z uwagi na kontakt z produktem.

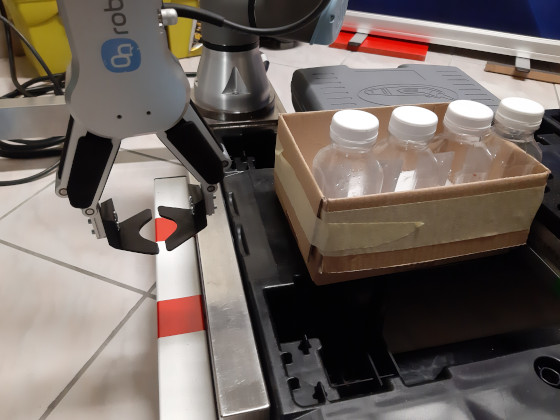

Co jednak w sytuacji kiedy na jednym stanowisku obsługujemy na tyle różne elementy i na tyle często, że zmiany palców i rekonfiguracja stają się problematyczne ? W początkowym okresie robotyzacji przezbrajanie robota stanowiło pewne wyzwanie. Technologia jednak się zmienia i obecnie możemy skorzystać z rozwiązań pozwalających na równoległy montaż dwóch chwytaków.

Dodawana nakładka pozwala na programową zmianę pozycji chwytaków i odpowiednią ich obsługę. Oczywiście takie rozwiązanie ma wpływ na maksymalną wagę podnoszonego elementu (należy pamiętać, że w specyfikacji robota podawane jest maksymalne obciążenie razem z narzędziem, a w tym przypadku z dwoma), ale jak bardzo ułatwia pracę operatorom i obsłudze technicznej.