Mówiąc o kobotach, nie można pominąć jego obecności w procesie. Tradycyjne zastosowania robotów tworzyły – poprzez swoją konstrukcję – olbrzymią barierę między maszyną a człowiekiem. Zniesienie ograniczeń w postaci klatek, pozwoliło na jej eliminację i otworzyło drogę do pewnego rodzaju symbiozy. Oczywiście ciągle dalecy jesteśmy od futurystycznych wizji twórców SF, ale przeprowadzone badania pokazały, że taka forma kobota zyskała dobre przyjęcie wśród użytkowników. W jednym z uniwersytetów w USA testowano trzy zakłady przemysłowe (dwa małe, jeden duży) wykorzystujące kilkanaście kobotów. Badano opinie zarówno operatorów jak i służb utrzymania ruchu oraz kardy zarządzającej. Operatorzy relatywnie szybko przekonali się, że nowe urządzenia nie stanowią dla nich konkurencji a wręcz przeciwnie – pozwalają osiągać lepsze efekty w pracy. Co więcej, zaczęły się pojawiać relacje podobne do relacji z kolegą z pracy. Koboty zyskiwały imiona, były partnerem do rozmów (raczej jednostronnych jeszcze ale zawsze) i były również obiektem troski w sytuacjach awaryjnych. Można powiedzieć, że wkomponowały się w załogę zakładu.

Dla służb utrzymania ruchu, pojawienie się kobotów było większym wyzwaniem. Trzeba było opanować nie tylko obsługę bieżącą ale również przezbrojenia w przypadkach modyfikacji profilu produkcji. Z początku wydawało się, że może to stanowić problem i przeszkodę, ale dla zdecydowanej większości techników i inżynierów, poznanie kobotów stało się bardzo interesującym celem we własnym rozwoju. Dzięki temu, po dość krótkim przeszkoleniu, służby te potrafiły nie tylko zapanować nad zmianami, ale i wyposażać swoje koboty w mechanizmy podpowiadające operatorom co robić jeśli wystąpi awaria.

Pozytywne przyjęcie przez zespoły produkcyjne, dały impuls dla zarządzających do zwiększenia inwestycji w taką formę automatyzacji produkcji. Dla nich elastyczność i efektywność w połączeniu z łatwością obsługi i konfiguracji była olbrzymią zaletą. Znajduje to wymiar w rosnącym udziale instalacji kobotów. O ile jeszcze w 2015 stanowiły one około 20% wszystkich systemów robotowych, o tyle w 2025 szacowany ich udział zwiększy się do prawie 70%. Znaczący wpływ mają także ceny instalacji. Ich zmiana powoduje, że w ciągu ostatnich 8 lat zwrot z inwestycji spadł z 5-7 lat do nieco ponad 1 roku.

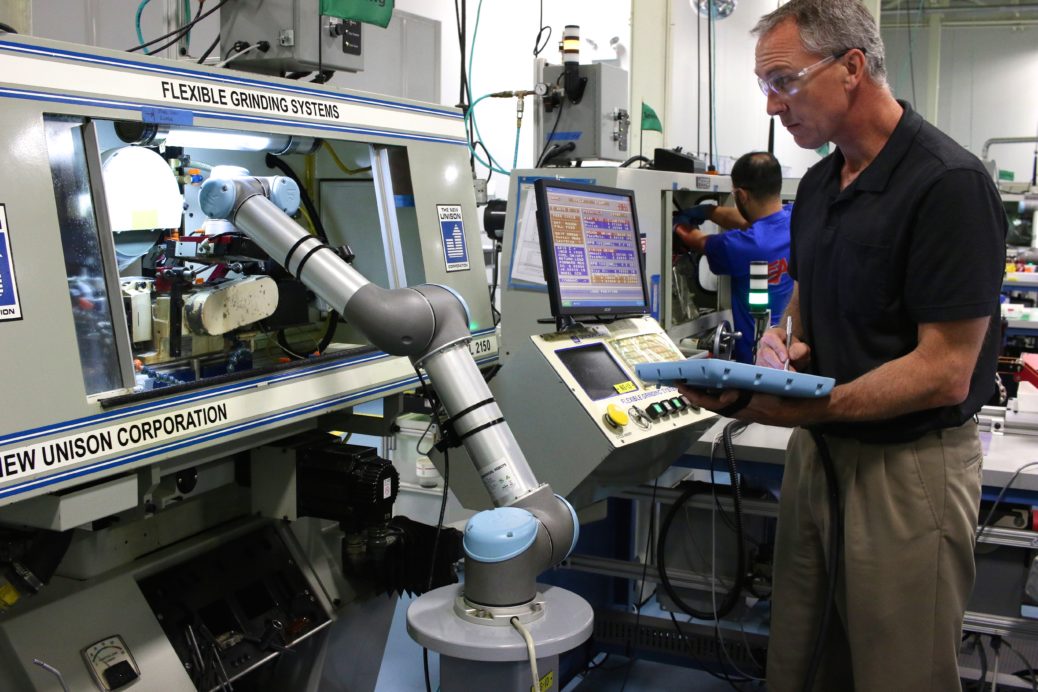

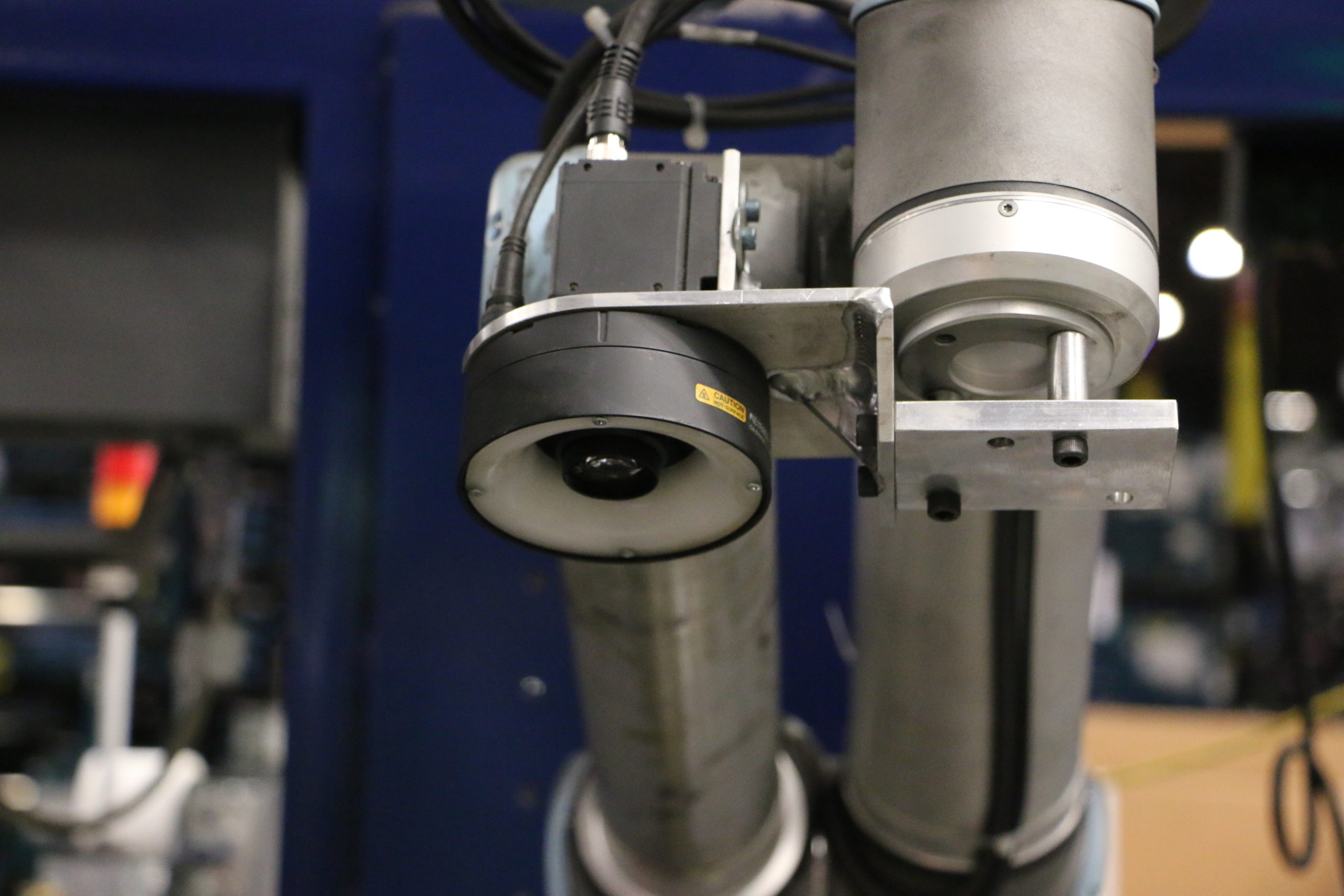

Pamiętać należy, że sam kobot, nawet wyposażony w odpowiednie narzędzie czy chwytak, nie wystarczy do osiągnięcia właściwego efektu. Jednym z typowych błędów jest założenie, że można go postawić w miejscu w którym pracował człowiek i w zasadzie sprawa jest załatwiona. Tu jednak po raz kolejny musimy odwołać się do futurystycznych koncepcji twórców SF. Adaptacyjność i zdolności analityczne dzisiejszych kobotów – mimo rozwoju technologii – są jednak ograniczone. Oznacza to że musimy go wyposażyć nie tylko w szereg układów sensorycznych (jak kamery czy czujniki obecności) ale także przygotować mu odpowiednio miejsce do działania.

Dopasowanie linii technologicznej do wykorzystania kobotów stanowi czasem nie lada wyzwanie. Można by w zasadzie uznać, że może być to główne zadanie dla integratora. Oczywiście, dzięki samej konstrukcji kobota, jest to do zrealizowania (czego bardzo często nie dało się wykonać przy użyciu klasycznych robotów), ale wymaga przemyślanych ruchów. Miejsce pobierania produktu, prędkość i jego orientacja są bardzo istotne by prawidłowo przejąć element przez kobota. Podobnie w drugą stronę, po wykonaniu zadania, należy przygotować odpowiednie miejsce do odłożenia detalu.

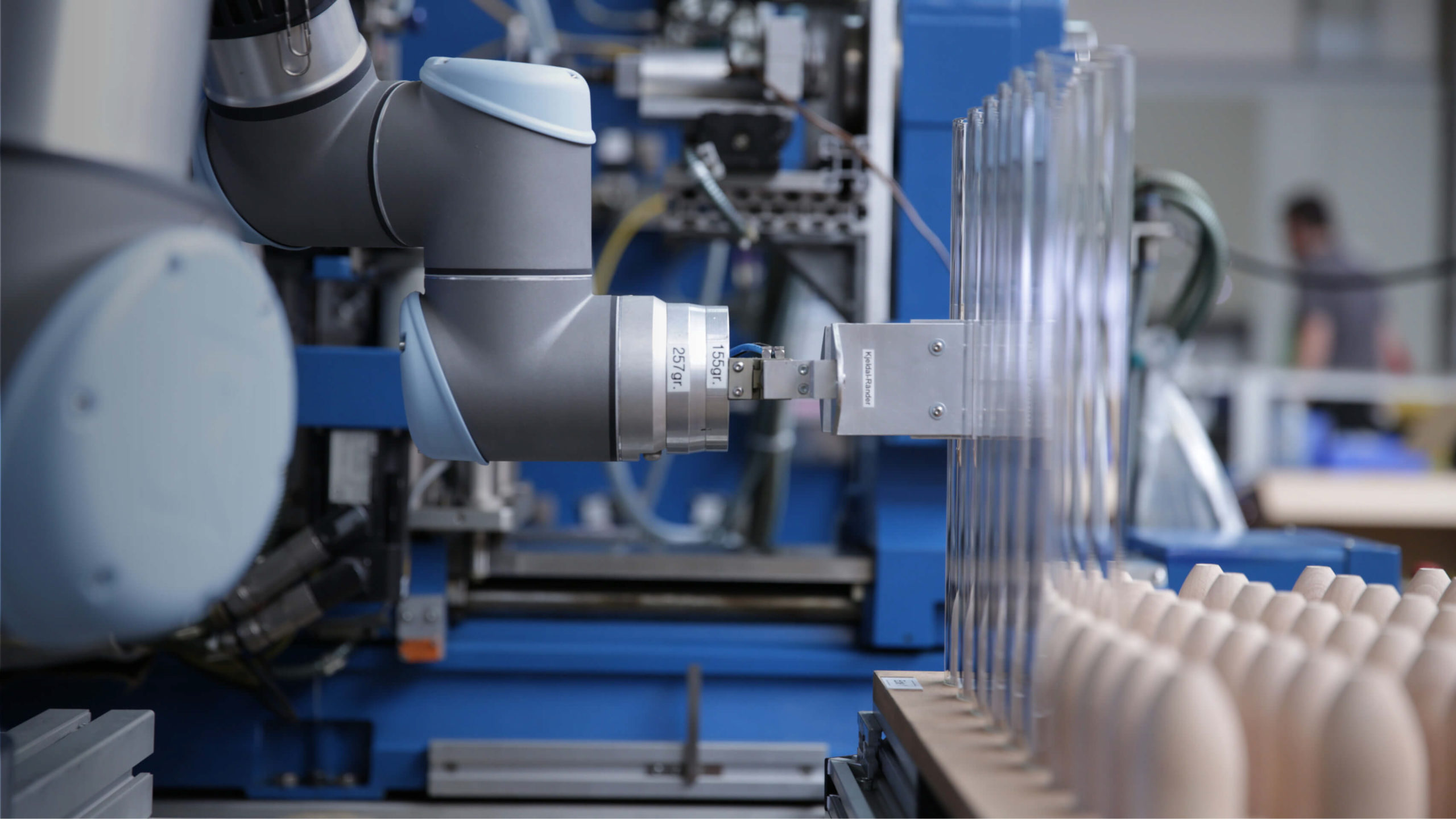

Warto przyjrzeć się pod tym kątem zastosowaniom kobotów w przekroju różnych branż przemysłu. Pierwszą która doceniła wszystkie zalety była grupa zakładów produkujących części do samochodów. W bardzo wielu wypadkach, operator np. zgrzewarki dostawał preprodukty ułożone w stojaku po czym odkładał je na podobne miejsce. Idealne do zastosowania kobota, bez specjalnych zabiegów. Zmiana rodzaju zgrzewu czy układu punktów to szybkie przeprogramowanie i można kontynuować prace. Dzisiaj około 50% instalacji znajduje zastosowanie właśnie w tym segmencie. Podobnie wygląda sytuacja w zakładach wytwarzających sprzęt elektroniczny. Większość produkcji jest układana bądź w kuwetach bądź w tackach lub specjalnych pudełkach. To ułatwia orientację i organizowanie pracy.

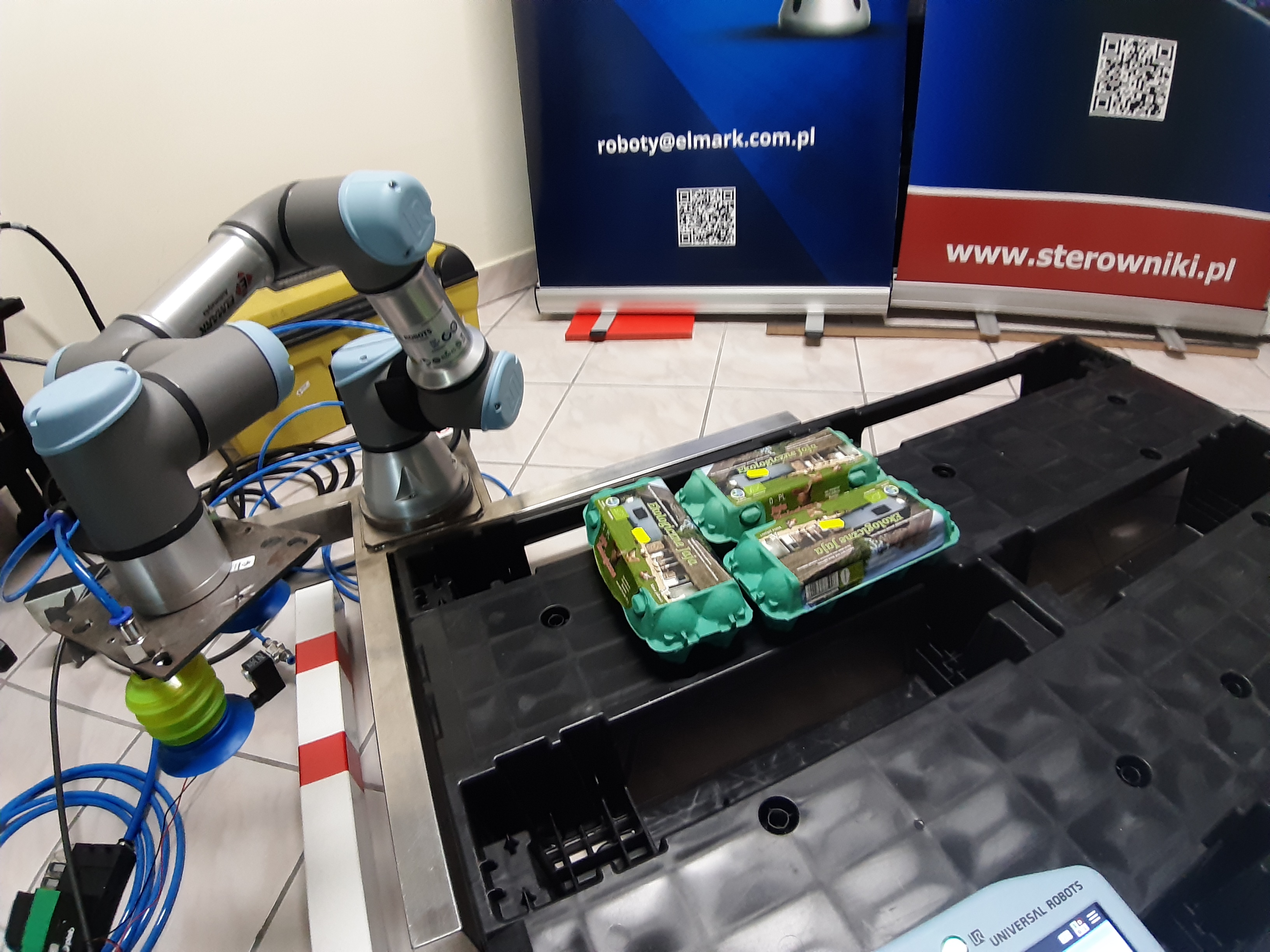

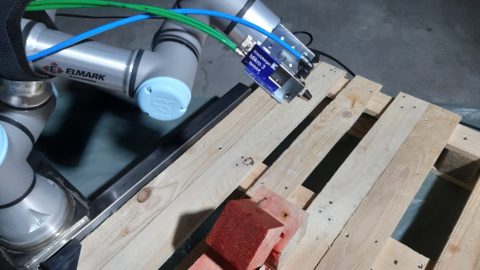

Można powiedzieć że uniwersalnym zastosowaniem jest proces pakowania i paletyzacji. Tu sam produkt nie ma znaczenia, a proces jest bardzo podobny w każdej branży. Istotne w przypadku pakowania jest zwrócenie uwagi na dobór chwytaka i ułożenie produktów przed kobotem. Może się okazać, że pakowanie po 2 lub 3 produkty jest bardziej optymalne czasowo. Układanie na palecie wymaga także pewnych modyfikacji stanowiska, zarówno w zakresie samej palety jak i np. organizacji magazynu buforowego wykorzystywanego przy zmianie palet.

Możemy mnożyć kolejne przykłady zastosowań, a z każdym miesiącem przybywa coraz to ciekawszych rozwiązań takich jak koboty inspekcyjne w przemyśle lotniczym czy dozujące w zakładach chemicznych.